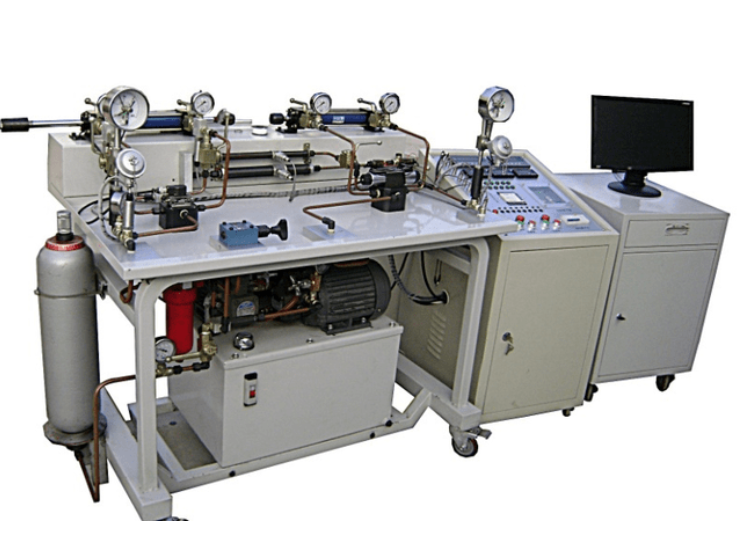

电液伺服测试试验台

液压伺服控制技术,作为液压传动技术发展的高级形态,凭借其卓越的控制精度和响应速度,在现代工业领域占据了举足轻重的地位。随着技术的进步,它已成为液压控制技术的一个重要分支,并在高校及科研机构的实验教学中发挥着关键作用。针对这一需求,我们单位精心研发的YD-4型电液伺服测试试验台,专为高等院校和职业院校设计,旨在满足实验教学与科研开发的多元化需求,同时具备出色的可扩展性,可根据实际需求进行功能升级。

实验标准依据:

遵循机械电子工业部1989年颁布的JB/JQ20233-88《电液伺服阀试验方法》。

参照航空工业部1987年制定的HB5610《电液流量伺服阀通用技术条件》。

符合国家标准GB/T15623-1995《电液伺服阀试验方法》的相关规定。

实验台整体设计:

功能概述:本实验台集成了液压站、电控系统、立式仪表柜及数据采集与工控系统四大模块,能够全面测试电液伺服阀的静态与动态性能。

静态特性测试:涵盖压力增益、空载流量、压力流量及内部泄漏等特性,需测量的参数包括控制流量Q、供油压力ps、回油压力pt及控制口压力pa、pb等。

动态特性测试:通过无载缸完成,主要测量无载缸的位移s等参数,以评估伺服阀的频率响应或阶跃响应能力。

液压系统设计:

系统构成:动静态特性测试共用同一试验台,通过截止阀控制油路通断,实现静态与动态测试的切换。

硬件配置:在进油口、负载口安装压力传感器,配置涡轮流量计与比例节流阀,以获取压力、流量数据,并监测系统泄漏情况。动态测试时,加装速度传感器测量活塞杆速度,间接反映伺服阀输出流量。

系统动态缸定中技术:

定中原理:针对伺服阀原始零偏、油缸泄漏不一致及摩擦力不对称等问题,采用位移传感器反馈信号至伺服放大器,实时纠正活塞偏移,确保系统稳定运行。

数据采集与工控设计:

数据采集:试验数据由传感器检测后,经二次仪表放大、滤波转换,再传输至工控机进行存储、显示、报表生成及打印。

工控系统:工控机作为控制核心,集成高精度数据采集卡与模拟量输出单元,实现CAT功能,并通过I/O电路远程控制液压系统。

传感器与二次仪表选择:

选型依据:根据GB/T15623-1995标准,选择适合液压系统油液压力、流量及温度条件的传感器与二次仪表,确保测量精度与稳定性。

采集板卡与控制板卡功能:

数据采集:接收传感器与二次仪表的输出信号,经A/D转换后送至工控机处理。

电磁阀控制:通过工控机输出电平信号控制电磁阀开闭,实现系统流程控制。

伺服阀动作控制:程序控制伺服阀动作与开度,将数字量转换为模拟量输出至伺服阀放大线圈。

测试软件开发:

软件特点:基于Windows 2000/XP系统,采用全中文界面,模块化设计,操作简便,系统稳定,容错性强。

技术亮点:使用多媒体定时器提高采样精度至1ms,采用多线程技术实现采集、显示与存储的并行处理,加速代码执行,节约资源。数据库采用SQL Server 2000,便于数据管理与查询。

QQ客服1

QQ客服1