压力传感器标定实验台

一、压力传感器标定实验系统介绍

压力测量装置在工程领域的应用极为广泛,种类繁多。对于确保压力测量设备的准确性而言,对其核心部件——压力传感器的标定至关重要。因此,压力传感器标定实验在《热工检测技术》教学中占据重要地位。此实验旨在加深学生对自动检测技术理论的理解,帮助学生更好地掌握这门工程基础课程,并认识到传感器动态响应特性在动压测量中的重要性及其测量与处理方法。该系统采用活塞式静压力校验设备,能够同时校验安装在同一压力腔室的工业用远传压力表及压力传感器的静态与动态压力特性。此外,利用压力波发生装置产生交变压力信号,通过多种压力传感器同步测量该信号,并由计算机进行数据采集与分析,从而深化学生对压力检测技术的理解,并提升他们运用微机分析压力传感器静态与动态性能的能力。该系统技术先进,既适用于生产厂家的产品质量检验,也满足教学科研的需求。

二、实验目标

1、熟悉并掌握压力传感器特性校准的方法及相关设备的使用技巧。

2、深入了解不同压力传感器的动态响应特性。

3、对各种压力传感器的动态压力响应特性进行深入分析。

4、熟练掌握基本信号处理技术的应用。

三、实验依据标准

实验过程严格遵循以下标准:

1、GB/T1526-1989关于信息处理数据流程图等的文件编制符号及约定。

2、GB/T8567-1988关于计算机软件产品开发文件编制的指导原则。

3、GB50171-92电气装置安装工程的相关施工及验收规范。

4、ZB/N04009-88工业自动化仪表盘的技术条件。

四、实验理论基础

传感器标定是通过实验手段建立传感器输入量与输出量之间的关联,并明确不同使用条件下的误差关系。静态校准采用活塞式静压力校验设备,而动态压力测量则利用压力波发生装置产生交变压力信号,通过压力传感器同步测量,并由计算机进行数据采集与分析,得出特性指标。

五、测控项目概述

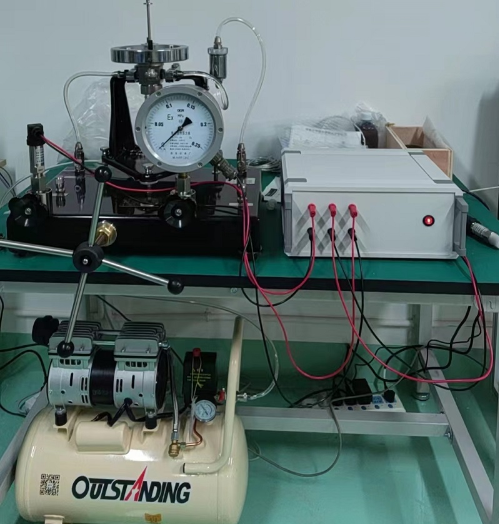

实验装置包含稳态压力波发生装置、工业用远传压力表、不同响应频率的压力传感器、开关电源、数据采集板卡、计算机及管路等组件。为了实现对各压力传感器的静态与动态校准,系统采用定制的管路系统连接压力波发生装置,并在管路上安装相关检测装置。静态校准时,关闭特定截止阀,通过砝码进行校准;动态校准时,则利用压力波发生装置产生交变压力信号,由传感器检测并转换为标准信号传递给数据采集板卡,计算机实时采集并分析数据,实现对传感器的标定。

六、试验台功能详解

1、数据采集巡检周期可由用户自定义,最小为每10秒刷新一次,最大为每分钟刷新一次。

2、计算机能够实时显示各点压力数据,并绘制随时间变化的曲线。

3、测试结果可在计算机上预览,确认后自动存入数据库。

4、可按文件名或实验标号在计算机中查阅、打印试验记录或结果。

5、支持各压力传感器的在线标定。

七、试验台特性

1、结构设计简洁,安装便捷。

2、测试流程直观、快速、准确且操作简便。

3、系统采用高精度压力变送器,实验前仅需进行零点调整,实验过程中无需频繁调零。压力值测量转换为标准信号,提升了系统的测量精度与可靠性。

4、采用ADuC812为核心的数据采集板,增强了系统的可靠性。

5、测控软件采用C#多线程编程技术,提高了系统的实时性,同时引入ActiveX虚拟仪器控件,构建了具有Windows操作风格、虚拟仪器一体化的测控界面。

八、技术参数概览

1、检测压力范围:0.6MPa。

2、压力传感器精度:1%FS。

3、压力传感器工作介质温度范围:-40℃至+125℃。

4、压力表精度:1.6级。

5、输出信号:4~20mA。

6、压力波发生装置压力限制:≤0.25MPa。

7、电机功率:0.55kW。

8、通讯方式:RS232/485。

9、活塞式压力计YS-2.5,精度达到0.05级。

10、远传压力表YTT-150,精度1.6级,测量范围0至250kPa。

11、压力传感器YSZT-22,精度0.25级,测量范围0至250kPa。

12、压力传感器PT310-250K133,精度0.5级,测量范围0至250kPa。

13、空气压缩机EWS06-08,最大压力可达0.8MPa。

QQ客服1

QQ客服1