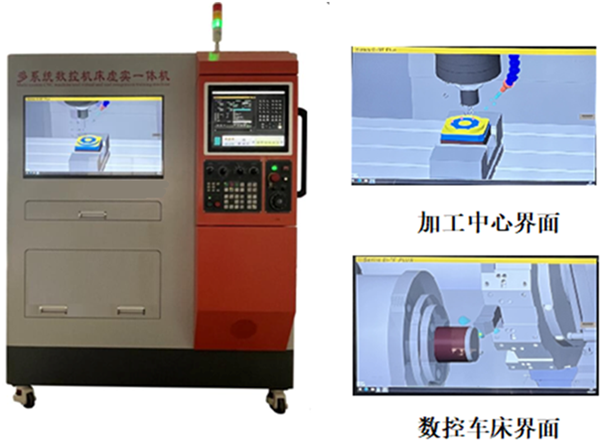

KC-TF/MF型多系统数控机床虚实一体训练机

一、产品特点

智能制造是建设制造强国的主攻方向,数控机床是智能制造重要的组成部分,为响应国家号召,学校或培训机构会采购大量真实数控机床供学生实训。

1.数控机床价格高、占地面积大、数量少,学生自由训练操作机会少!

2.数控机床精度高、维护成本更高!

3.初学者易撞机风险大,学习压力大、成效差、老师责任重!

4.耗材大、培训成本高!

为了解决以上因素我公司研发了新一代多系统数控机床虚实一体训练机,该设备软件与硬件相结合,具有编程、加工和调试系统的功能,可以实现数控车床、数控加工中心的仿真操作,可手动编程或输入CAD/CAM程序进行模拟加工。高度仿真的软件数控系统界面与真实的数控系统相同,配备真实的操作面板与手轮,让学生在学习过程中能体会到真实数控机床一致的操作体验,为下一步操作真实机床打好基础而特别设计。

二、功能描述:

1.设备柜体采用立式结构符合真实的数控机床操作体验,柜体由高强度钢板折弯焊接成型,表面采用铁质亚光密纹喷塑处理,底部装有4个万向福马轮并带调平装置,方便移动和固定。

2.模拟机床由一台32英吋的液晶显示器以3D形式更加逼真地显示了同真实机床完全相同的机械结构,它具有代表性的数控车床(车削)、加工中心(铣削),该模拟机床可放大、缩小、旋转、平移等多视角画面,主轴旋转、刀具切削、换刀、铁屑、冷却液等运行时配上声效让学生有一种操作真实机床的体验;

3.数控系统由一台17英吋的触摸屏显示,编辑程序、修改参数、对刀等操作可直接用手指轻轻点击屏幕相应的功能键,有真实数控系统一致的操作体验;

4.数控机床操作面板、手轮采用标准工业型,当学生在学习时有操作真实机床的体验。

5.该设备支持多种数控面板,除了用于数控加工培训外,用户还可自行安装CAXA、MasterCAM、UG、Pro/E、Solidworks 等通用的CAD/CAM软件系统,即可完成 CAD/CAM 知识和技能培训,也可完成计算机操作系统、计算机编程语言、办公自动化、数据库、多媒体等软件知识和技能培训。

(1)价格低廉使用性强(一台设备可选配多种不同名称的数控系统);

(2)可搭配专业版教学资源系统,可对试卷进行自动评分、自动测量等;

(3)学习CNC程序代码功能与使用;

(4)学习手工编写程序、模拟加工、测量工件尺寸;

(5)学习定制刀具及正确选用;

(6)训练编程与操作正确方法,避免撞机事件发生;

(7)提高学生之主动学习意愿;

(8)降低老师教学负担,轻松教学;

(9)教学资源可扩及每位学生独立练习;

(10)减少耗材,减轻培训成本;

三、产品主要技术参数(发那科专业版系列)

(一)模拟数控系统:FANUC Oi-TF Plus和FANUC Oi-MF Plus(双系统);

1.位置显示[POS]:机床坐标、绝对坐标、相对坐标;

2.程序功能[PROG]:显示程序功能、检视、现单节、次单节、程序编辑[EDIT]、[ALTER][INSERT][DELETE]、自动模式,后台编辑、程序锁、程序传输功能[F input]、[F output];

3.刀具补正[OFS/SET]:工件移、坐标系、外形补正、磨耗补正W、MACRO变数设置、

公英制单位设置;

4.系统参数[SBSTEM]:修改参数、传输参数、机床参数、系统参数、编辑参数;

5.地址与数字键、输入、重置[RESET]、[CAN]功能键;

6.异常警报显示,警报代码与真机操作错误显示相同

例1:X轴过行程显示"报警"500 OVER TRAVEL:+X,其报警解除的方式,需将X轴移到正常范围位置,按下[RESET]报警才能解除;

例2:1211 EMG ESTOP,需将急停开关松开,警报才能解除;

注:报警显示信息,系统会记录每次报警发生的时间与错误代码;

7.具备网路RJ45介面资料传输功能,可将程序经由网路做传输;

(二)工业型操作面板与功能(模式选择钮功能)

1.[EDIT]程序编辑模式:编辑修改程序内容;

2.[DNC]在线加工模式:程序边传输边加工;

3.[AUTO]自动加工模式:程序自动加工;

4.[MDI]指令输入模式:参数设定与临时输入程序时使用;

5.[MPG]手轮模式:使用手轮调整;

6.[JOG]手动进给模式:使用轴向键手动进给;

7.[RAPID]快速移动模式:使用轴向键快速移动;

8.[ZRN]回参考点模式:各个轴回机床参考点;

9. 快速移动调整旋钮、进给速度调整旋钮、主轴速度调整旋钮;

10.单节忽略[B.D.T]、单步执行[S.B.K]、选择性停止[M01]、循环启动[CYCLE START]、循环暂停[FEED HOLD];

11.主轴正转、主轴停止、主轴反转、冷却液、工作灯、防护门;

12.程序保护锁、紧急停止钮、刀具换刀钮;

13.按键式轴向按钮X+、X-、Y+、Y-、Z+、Z-;

14.报警指示灯、轴向参考点指示灯;

15.工业型手轮、手轮速率旋钮、手轮轴向旋钮等;

(三)数控机床模拟(2种)

3.3.1、数控车床模拟部分

1.3D实体建构,卧式车床、自动卡盘、12工位刀塔、自动对刀仪;

2.机床底座、主轴夹头、夹爪、刀塔、刀具、尾座、顶尖;

3.快速移动: X轴20 m/min、Z轴:24m/min;

4.最大行程/切削速度:X轴:320mm/6m/min、Z轴:650mm/8m/min;

5.根据工业操作控制面板,动态互动模拟运行整台数控机床;

6.碰撞侦测功能:当主轴未转动时刀具与材料接触视为碰撞。

7.模拟速度调整:10%、50%、100%、160%、250%、500%;可将模拟速度限制在 500%内,让学生检查程序与执行动作;

8.音效开关、系统音量调整;

9.工件材料设定:最大直径=250mm、最大长度=450mm;

10.车床刀具设定:菱形刀(80度、55度、35度)、三角刀(60度)、螺纹刀、槽刀、圆形刀、钻头、桃形刀、圆鼻刀、中心钻、丝攻、端面刀。

11.刀库装设:刀具装卸、修改、删除;

12.标准视角:上视(XY)、前视(ZX)、侧视(YZ)、立体(ISO)

13.常用缩放视角:材料范围、床台范围、机械范围;

14.自由操作视角:平移、旋转、放大、缩小;

15.仿真设计包含切削液喷溅、切削到工件时飞出切屑;

16.声音(刀具移动音、切削音效、主轴转动音、报警音);

17.工件尺寸直线测量功能:直径、厚度、长度;

18.恢复出厂值功能;

19.CNC程序本地电脑硬盘和U盘输入、输出功能;

3.3.2、三轴加工中心模拟部分

1.3D实体建构,立式加工中心、自动夹具、Z轴对刀仪、寻边器、99工位机械手刀库;

2.机床底座、主轴夹头、刀柄、刀具、刀库;

3.快速移动: X轴18m/min、Y轴:18m/min、Z轴:18m/min;

4.最大行程/切削速度:X轴:830mm/6m/min、Y轴:510mm/6m/min Z轴:690mm/8m/min;

5.根据工业操作控制面板,动态互动模拟运行整台数控机床;

6.碰撞侦测功能:当主轴未转动时刀具与材料接触视为碰撞;

7.音效开关、系统音量调整;

8.最大工件材料设定:长×宽×高:500×310×300mm;

9.刀具设定:面铣刀、立铣刀、钻头、镗刀、丝攻、倒角刀、寻边器、圆鼻刀、中心钻等;

10.刀库装设:刀具装卸、修改、删除;

11.标准视角:上视(XY)、前视(ZX)、侧视(YZ)、立体(ISO);

12.常用缩放视角:材料范围、床台范围、机械范围;

13.自由操作视角:平移、旋转、放大、缩小;

14.仿真设计包含切削液喷溅、切削到工件时飞出切屑;

15.声音(刀具移动音、切削音效、主轴转动音、报警音);

16.工件尺寸直线测量功能:直径、厚度、长度;

17.恢复出厂值功能;

18.CNC程序本地电脑硬盘和U盘输入、输出功能;

(四)程序指令(数控车床/三轴加工中心)

3.4.1、G代码机能:

1.运动指令:G00、G01、G02、G03;

2.暂停时间指令:G04;

3.平面选择指令:G17、G18、G19;

4.刀具半径补偿指令:G40、G41、G42;

5.刀具长度补偿指令:G43;

6.工件尺寸-英制/公制:G20、G21;

7.回机床参考点:G28、G30;

8.进给速率指令:G98、G99,主轴转速指令:G96、G97;

9.工件坐标系:G54、G55、G56、G57、G58、G59;

10.切削循环:G71、G72、G73、G74、G75、G76、G90、G92、G94;

11.钻孔攻牙循环:G80、G83、G84、G85;

12.最高转速与坐标指定:G50;

13.精削循环: G70;

14.螺纹切削: G32;

15.支持 G01 轴向直角之自动倒 C 角与倒 R 角;

16.支持 G01 任意夹角之自动倒 C 角与倒 R 角;

17.完整支持 G71 Canned CycleII 多重阶级粗切功能;

18.巨集模式呼叫功能: G65、G66、G67;

19.主轴速度变动检测: G25、G26;

20.可编程数输入: G10;

21.可变导程螺纹切削: G34;

22.倒角指令设定(参数);

23.使用小数点的地址省略(参数);

24.使用G代码群组设定(参数);

25.MACRO 巨集程式机能(宏程序)

(1)程式变数 - 区域变数

(2)演算指令 - 加+、 减-、 乘×、 除/、SIN、COS、TAN、SQRT 平方值、ABS绝对值;

(3)条件判断 - EQ 等于、 NE 不等于、GT 大于、LT 小于、 GE大于等于、LE小于等于;

(4)分歧控制 - (a)无条件分歧 GOTO n、(b)条件分歧 IF [条件式] GOTO n、

(5)重复执行 WHILE [条件式] DO m;

3.4.2、M代码辅助机能

(M00)程序停止、(M01)选择性停止、(M02)程序结束、(M03)主轴正转、(M04)主轴反转、

(M05)主轴停止、(M06)加工中心换刀、(M08)冷却液开、(M09)冷却液关闭、

(M98)调用子程序、(M99)子程序结束、(M30)程序结束并返回程序开头;

四、安全保护:实验室智慧用电安全控制系统功能要求(五台设备以上可配备1套)

智能电源管理系统具有过温、短路、过流、过压、欠压、失压、功率限定7大保护功能;电源具有一键锁定功能,处理故障时,防止漏电保护器合闸,造成触电危险;电源具有故障锁定功能,发生故障导致跳闸时,不能人为上电,只能通过远程清除故障后,才能上电成功;能通过无线4G和有线以太网与APP和PC端云平台通讯,没有网络的情况下,系统可离线独立运行。

1.智能终端:智能电源管理系统以32位ARM为核心,采用4.3寸彩色触摸屏为人机交互界面,实时监控设备运行情况,提供Zigbee、CAN等多种通信模式,具备语音播报功能。能实时监测三相电压、电流、功率,功率因数、频率、电能等参数,液晶触摸屏监测数值。能监控实验室电源的故障类型和故障次数;用户通过刷卡方式请求开启设备,PC端进行授权之后,设备可启动使用,PC端可分时预约设备的启动和停止!设备时间管理包含年月日时间的显示。可设备相应过温、短路、过流、过压、欠压、失压、功率限定等7大保护功能数值。

2.手机APP:用电状态界面实时显示当前电压、电流、有无功功率、电能、设备温度、漏电电流值等;后台查看报警日志、操作日志、故障日志等。用户可进行远程在线报修,反应设备故障信息,编辑报修情况,后台可进行远程维护,及时跟进,以有效解决用户设备维护。

3.PC端软件:每个设备状态信息显示,具有多个子界面,具有故障分析,用电能效分析、集中管理、个人中心资料管理、用户定位跟踪与信息统计;具有管理员信息修改与权限管理等功能。可一键开启和关闭所有设备,可单独控制每台设备的开关!用电数据界面能智能查找近2年用电数据,设置界面能设置限定电能值、负载值、设备超温值、过欠压值、过欠压恢复时间值等。

五、设备标准配置

序号 | 主要部件 | 规格 | 数量 | 备注 |

1 | 模拟机柜体 | 1550×780×1860mm | 1台 | 表面采用亚光密纹喷塑处理, 底部装万向福马轮并带调平装置 |

2 | 数控系统操作箱 | 700×463×160mm | 1台 | |

3 | 数控系统仿真软件 | TF Plus/MF Plus | 各1套 | FANUC 0i系列 |

4 | 软件加密狗 | USB | 1套 | 正版软件保护器 |

5 | 刀具包 | 数控车床/加工中心 | 1套 | 模拟加工刀具 |

6 | 软件包1 | 数控车床/加工中心 | 1套 | 机床仿真 |

7 | 训练机控制器 | 410×415×175mm | 1台 | 主控器 |

8 | 模拟机床显示器 | 32英吋显示器 | 1台 | 分辨率 1920×1080 |

9 | 模拟数控系统显示器 | 17英吋电容触摸屏 | 1台 | 分辨率 1024×768 |

10 | 机床操作面板 | 400×250mm | 1套 | 工业标准型 |

11 | 电子手轮 | 80型 | 1只 | 工业标准型 |

12 | 三色报警灯 | DC24V | 1只 | 工业标准型 |

13 | 信息采集器 | 印刷电路板 | 1套 | 工业标准型 |

14 | 使用说明书 | 电子档 | 1套 | U盘 |

15 | 设备总电源 | 单相三线制 | 500W | AC220V ±10% 50HZ |

16 | 设备重量 | 210kg |

QQ客服1

QQ客服1