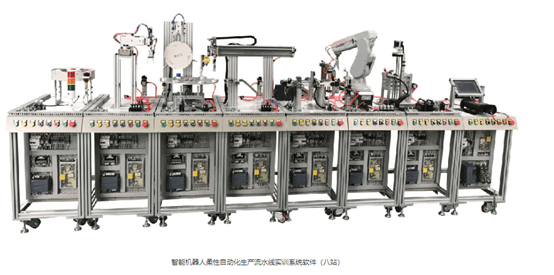

KCGJD-15型柔性自动化生产线实训系统(八站)

一、 产品总体要求

柔性自动化生产线实训系统(八站)要求由1个主站(主控单元)和8个从站(上料检测单元、搬运单元、加工与检测单元、搬运分拣单元、传送分拣单元、搬运安装单元、安装单元、分类单元)组成;本产品采用模块化设计,即可单站控制,也可联机通讯;各单元的支撑框架均采用800*720*780mm的支撑平台;本产品具有开放性、综合性等产品特点;能够实现机械装调、气路搭建、电机驱动、机器人应用、传感检测、编程控制、总线通讯、低压配电、人机交互、识图配线等实训功能。

二、整机参数要求

1.整机尺寸(mm):长800*宽720*高1400;

2.整机容量(KVA):≤2.0;

3.适用电源:220VAC±10%(50Hz);

三、产品特点要求

1、产品配置的标准件均采用工业一线品牌,非标件的加工和电气配线均符合工业标准,最大程度的缩短了与工业级设备的差距。

2、产品开放了电路气路配线、机械装调、工业机器人装调等功能,使学生可以真正实现动手实操;本产品采用模块化设计,即可单站控制,也可联机通讯。

3、产品涵盖了机械装调、气路搭建、电机驱动、工业机器人应用、传感检测、编程控制、总线通讯、低压配电、人机交互、识图配线等知识点、有效提高了学生的实训兴趣与实训效果。

4、整机采用一体化设计模式,配置自锁脚轮、配电网孔板等,使得实训能够更加安全便捷的进行。

*5、学生实训技能评分系统软件

系统功能:可实现故障设置、故障模拟、学员考核与评份、故障排除等功能。

*6、工业4.0仿真实训软件 软件采用三维建模基于虚拟现实技术的计算机仿真模拟技术,可以进行PLC电气控制仿真、电工电子仿真、气动仿真、液压仿真、传感器仿真等工业常用技术仿真

1)PLC仿真可以通过PLC编程控制模型的相应动作从而完成工序动作包含机械手仿真、自动门仿真、升降机仿真、分拣仿真、正反转仿真、邮件分拣、流水线、自动分拣等。

2)电工电子仿真

(1)接线仿真(2)电路仿真(3)排故仿真(4)原理仿真

(5)电机拆装仿真,三相异步机拆分、单相异步机拆分等

(6)仪器仪表的使用仿真万用表、双踪示波器、信号发生器、频谱仪、钳形表等

3)气动回路仿真

(1)软件以气动经典22回路为依据开发出28回路的在线及离线仿真

(2)软件中设置的14路考核内容表现为典型气路设备故障。

(3)软件状态含“模拟运行”“联机运行”即离线仿真、在线仿真。

4)液压回路仿真其界面可清楚的展示液压元器件的内部结构以及液压回路的工作过程。液压传动原理的动态演示并不少于18种动态演示。

5)传感器仿真

(1)温度变送传感器器仿真包含温度变送传感器模拟拆装;温度变送传感器模拟接线;温度变送传感器模拟运行仿真

(2)液位传感器仿真包含液位传感器模拟拆装;液位传感器模拟接线;液位传感器模拟运行仿真

(3)流量传感器仿真包含流量传感器模拟拆装;流量传感器模拟接线;流量传感器模拟运行仿真

*7、物联网自动化应用软件平台

本平台将物联网技术运用于电气自动化信息技术并将数据上传至云平台,进行海量数据存储,并提供丰富的数据分析工具方便更加准确的掌握数据与分析数据。

1)数据云系统上传2)手机app数据查询3)历史数据查询4)数据分析统计5)短信报警6)微信报警7)微信反向控制8)二次开发

(1)云平台包含:

1)数据显示显示输入电压监控,输出电压监控,输入开关监控,输出开关控制以及输入电压模拟量实时数据,可根据实际需求添加128路。

2)控制:控制启动停止开关的开和关,输出电压值的给定,可根据实际需求添加128路。

3)历史数据:显示输入输出电压值的历史数据,可按时、天、月进行查询历史数据曲线,以及历史数据表格,可表格数据导出处理。

4)设备报警:对设备急停按键做的模拟设备故障报警进行微信报警,同时可以实现短信及邮箱报警。报警范围包括模拟量,开关量的上下线、阀值等状态进行设置报警。

(2)终端包含:1)数据显示画面:画面显示输入电压数值,输出电压监控,开关状态输入,开关控制输出,以及云端连接二维码。2)联网设置界面:设置现场数据连接云平台后台数据库管理

*8、实验室安全管理平台软件参数要求

1)电源管理终端由2.8寸TFT彩色液晶显示屏和数据采集模块组成,实时显示实验台三相电流值、三相电压值、三相有功功率值、三相无功功率、功率因数、频率等电参数。

2)电源管理终端启动时需输入正确密码才能启动电源,避免学员误操作;

3)输入正确密码登录以后可以设置定时开关机、过压报警开与关、过压报警值、欠压报警开与关、欠压报警值、过流报警开与关、过流报警值、余额不足报警开与关

4)登录以后可以进行报警记录查看,电量充值和剩余电量清零等操作;并且可以更改登录密码,系统对时模式设置,热点配网;

5)通过手机APP可以查询电源管理终端电源开关状态,可以单独开启关闭学生实验台电源;全部开启或全部关闭实验台电源功能;定时预约实验台电源开启关闭功能。

6)APP软件实时显示设备温度、用电量柱状图、三相总有功功率、总无功功率、A相有功功率、A相无功功率、A相功率因数、B相有功功率、B相无功功率、B相功率因数、C相有功功率、C相无功功率、C相功率因数、电网频率

7)APP软件可以设置过压报警开与关、过压报警值、欠压报警开与关、欠压报警值、过流报警开与关、过流报警值、余额不足报警开与关

8)APP软件可以给电表设备进行电量充值。

9)通过APP可以把设备分享给其他成员

10)APP软件的操作会实时的同步到电源管理终端

四、技术参数:

1、输入电源:单相三线AC220V ±10% 50Hz

2、工作环境:环境温度范围为-5℃~+40℃ 相对湿度<85%(25℃)海拔<4000m

3、装置容量:<1.5kVA

4、设备外型尺寸:376cm×180cm×150cm

5、单站工作台尺寸:860mm×470mm×1500mm

五、系统组成:

(一)上料检测单元

由料斗、回转台、货台、螺旋导料机构、直流减速电机(10W/24V 5r/m)、光电开关、电气安装板等组成。主要完成将工件从回传上料台依次送到搬运工位。

主要技术指标:

名称 | 型号规格 | 数量 | 参考图 |

工作台 | 860mm×470mm | 1 |

|

供电电源/工作电压 | AC220V 50Hz /DC24V 2A | 1 | |

工作气压 | 0.5MPa | ||

PLC模块 | FX2N-48MR +FX2N-485BD通信模块 | 1 | |

直流减速电机 | 10W/24V 5r/m | 1 | |

检测传感器 | 光电漫反射 检测距离50-300mm、磁感式 | 4 |

实训内容:

1、第一站传感器实验

2、第一站机械安装调试实验

3、电气回路实验(一)

4、PLC基本指令学习和实际应用实验(一)

5、第一站上料程序控制实验

6、第一站系统故障检测实验

7、第一、二站联网程序控制实验(一)

(二)搬运站

由机械手、横臂、回转台、机械手爪、旋转气缸等组成,主要完成对工件的搬运。

主要技术指标:

名称 | 型号规格 | 数量 | 参考图 |

工作台 | 860mm×470mm | 1 |

|

供电电源/工作电压 | AC220V 50Hz /DC24V 2A | 1 | |

工作气压 | 0.5MPa | ||

PLC模块 | FX2N-48MR +FX2N-485BD通信模块 | 1 | |

旋转气缸 | 0~180° | 1 | |

双联气缸 | 行程:100mm | 1 | |

平行气夹 | 缸径:16mm | 1 | |

不回转气缸 | 行程:100mm | 1 | |

检测传感器 | 磁感式 | 7 |

实训内容:

1、第二站气动回路学习

2、第二站传感器实验

3、第二站机械安装调试实验

4、电气回路实验(二)

5、PLC基本指令学习和实际应用实验(二)

6、第二站搬运程序控制实验

7、第二站系统故障检测实验

8、第二、一站联网程序控制实验(二)

(三)加工单元

由旋转工作台、平面推力轴承、直流减速电机(10W/24V 5r/m)、刀具库(3种刀具)、升降式加工系统、加工组件、检测组件、光电传感器、转台到位传感器、步进电机、步进电机驱动器、电气挂板等组成。主要完成物料加工和深度的检测。工件在旋转平台上被检测及加工。旋转平台由直流电机驱动。平台的定位由继电器回路完成,通过电感式传感器检测平台的位置。工件在平台并行完成检测及钻孔的加工。在进行钻孔加工时,夹紧执行件夹紧工件。加工完的工件,通过电气分支送到下一个工作站。

主要技术指标:

名称 | 型号规格 | 数量 | 参考图 |

工作台面 | 860mm×470mm | 1 |

|

供电电源/工作电压 | AC220V 50Hz/DC24V 2A | 1 | |

工作气压 | 0.5Mpa | ||

PLC模块 | FX2N-48 MT +FX2N-485BD通信模块 | 1 | |

直流减速电机 | 10W/24V 5r/m | 1 | |

步进电机 | 三相2.8A 步距角1.2° | 1 | |

步进电机驱动器 | DM556 DC18-50V供电 ,10000脉冲/圈 | 1 | |

双导杆气缸 | 行程:40mm | 1 | |

单杆气缸 | 行程:50mm | 2 | |

检测传感器 | 光电、电感、磁感式 | 8 |

实训内容:

1、第三站气动元件学习

2、第三站传感器实验

3、第三站机械安装调试实验

4、电气回路实验(三)

5、PLC基本指令学习和实际应用实验(三)

6、第三站多工位工作台程序控制实验

7、第三站系统故障检测实验

8、第三、五站联网程序控制实验(三)

(四)搬运单元

由机械手、直线移动机构、无杆气缸、薄型气缸、单杆气缸、平行气夹、工业导轨、电气安装板等组成,主要完成对工件的提取及搬运。提取装置上的气爪手将工件从前一站提起,并将工件根据前站的工件信息结果传送到下一单元。本工作单元可以与其他工作单元组合并定义其他的分类标准,工件可以被直接传输到下一个工作单元。

主要技术指标:

名称 | 型号规格 | 数量 | 参考图 |

工作台 | 860mm×470mm | 1 |

|

供电电源/工作电压 | AC220V 50Hz/DC24V 2A | 1 | |

工作气压 | 0.5MPa | ||

PLC模块 | FX2N-48MR +FX2N-485BD通信模块 | 1 | |

无杆气缸 | 行程:600mm | 2 | |

单杆气缸 | 行程:30mm | 1 | |

不回转气缸 | 行程:50mm | 1 | |

平行气夹 | 缸径:16mm | 1 | |

检测传感器 | 磁感式 | 8 |

实训内容:

1、第四站气动元件和回路学习

2、第四站传感器实验

3、第四站机械安装调试实验(四)

4、电气回路实验(四)

5、PLC基本指令学习和实际应用实验

6、第四站机械手搬运程序控制实验

7、第四站系统故障检测实验(四)

8、第四、五站联网程序控制实验(四)

(五)传送带站

由输送带、检测机构、推料气缸、分拣料槽、交流电动机、变频器、同步带轮、光电传感器、色标传感器等组成,主要完成对工件的输送及分拣。

主要技术指标:

名称 | 型号规格 | 数量 | 参考图 |

工作台 | 860mm×470mm | 1 |

|

供电电源/工作电压 | AC220V 50Hz/DC24V 2A | 1 | |

工作气压 | 0.5MPa | ||

PLC模块 | FX2N-48MR +FX2N-485BD通信模块 | 1 | |

变频器 | FR-D720-0.4KW AC220 | 1 | |

不回转气缸 | 行程 100mm | 1 | |

传送带 | 电机、皮带套件 | 1 | |

检测传感器 | 光电、光纤、磁感式、色标 | 7 |

实训内容:

1、第五站气动元件和回路学习

2、第五站传感器实验

3、第五站机械安装调试实验(五)

4、电气回路实验(五)

5、PLC基本指令学习和实际应用实验

6、第五站工件传送程序控制实验

7、第五站系统故障检测实验(五)

8、第五、六站联网程序控制实验(五)

(六)安装站

由料筒、换料机构、推料机构、旋转气缸、真空吸盘、摇臂、电气安装板等组成,主要完成对两种不同工件的上料及安装。为系统逐一提供两色小工件。供料过程中,由双作用气缸从料仓中逐一推出小工件,接着,转换模块上的真空吸盘将工件吸起,转换模块的转臂在旋转缸的驱动下将工件移动至下一个工作单元的传输位置。

主要技术指标:

名称 | 型号规格 | 数量 | 参考图 |

工作台 | 860mm ×470mm | 1 |

|

供电电源/工作电压 | AC220V 50Hz/DC24V 2A | 1 | |

工作气压 | 0.5MPa | 1 | |

PLC模块 | FX2N-48MR +FX2N-485BD通信模块 | 1 | |

单杆气缸 | 行程:60mm | 1 | |

无杆气缸 | 行程:100mm | ||

旋转气缸 | 180° | 1 | |

真空吸盘及发生器 | 1 | ||

检测传感器 | 磁感式 | 6 |

实训内容:

1、第六站气动元件和回路学习

2、第六站传感器实验

3、第六站机械安装调试实验(六)

4、电气回路实验(六)

5、PLC基本指令学习和实际应用实验

6、第六站工件安装程序控制实验

7、第六站系统故障检测实验(六)

8、第六、七站联网程序控制实验(六)

(七)机器人安装单元

由机器人、控制器、气爪等组成,主要完成对工件的搬运,装配。

主要技术指标:

名称 | 型号规格 | 数量 | 参考图 |

工作台 | 860mm ×470mm | 1 |

|

供电电源/工作电压 | AC220V 50Hz/DC24V 2A | 1 | |

工作气压 | 0.5MPa | 1 | |

PLC模块 | FX2N-48MR +FX2N-485BD通信模块 | 1 | |

6自由度工业机器人 | SD500 | 1 | |

气夹 | 缸径:16mm | 2 | |

检测传感器 | 磁感式 | 4 |

自由度工业机器人指标

项目规格 | 规格 | |

自由度 | 6 | |

额定/最大手腕负载 | 3 kg/5kg | |

最大工作半径 | 500mm | |

本体重量 | 28kg | |

位置精度 | ±0.02mm | |

关节速度 | J1 | 370°/s |

J2 | 370°/s | |

J3 | 430°/s | |

J4 | 300°/s | |

J5 | 460°/s | |

J6 | 600°/s | |

关节角度 | J1 | ±170° |

J2 | ±110° | |

J3 | +40°~-220° | |

J4 | ±185° | |

J5 | ±125° | |

J6 | ±360° | |

实训内容:

1、第七站气动元件和回路学习

2、第七站机械安装调试实验

3、电气回路实验(七)

4、PLC基本指令学习和实际应用实验(七)

5、第七站工件搬运程序控制实验

6、第七站系统故障检测实验

7、第七、六站联网程序控制实验(七)

8、第七、八站联网程序控制实验(七)

9、工业机器人实训

1)工业机器人示教单元使用

2)工业机器人基本指令操作与位置点设置

3)工业机器人软件使用

4)工业机器人工件的跟踪抓取

5)工业机器人成品组装

(八)分类单元

由步进电机、步进电机驱动器、滚株丝杆、立体库、推料气缸、电感传感器、电磁阀、电气安装板等组成。主要完成对成品工件分类存储。

主要技术指标:

名称 | 型号规格 | 数量 | 参考图 |

工作台面 | 860mm× 470mm | 1 |

|

供电电源/工作电压 | AC220V 50Hz/DC24V 2A | 1 | |

工作气压 | 0.5MPa | ||

PLC模块 | FX2N-48 MT +FX2N-485BD通信模块 | 1 | |

步进电机驱动器 | 64细分 DM556 | 2 | |

步进电机 | 1.5A 角距:1.8度 | 2 | |

单杆气缸 | 行程:50mm | 1 | |

滚珠丝杆 | 行程≥370mm | 2 |

实训内容:

1、第八站气动元件和回路学习

2、第八站机械安装调试实验

3、电气回路实验(八)

4、PLC基本指令学习和实际应用实验(八)

5、第八站工件分类程序控制实验

6、第八站系统故障检测实验

7、第八、七站联网程序控制实验(八)

8、全部八站联网程序控制实验(八)

9、步进电机驱动控制实验

(九)触摸屏监控单元:

采用昆仑通态EPC7062TD ,7英寸 STN256色等组成,主要完成监视各分站的工作状态并协调各站运行,完成工业控制网络的集成。总线结构采用RS485网络通信,使各站之间的控制信息和状态数据能够实时相互交换。每站均配编程电缆一根。

(十)MCGS工业组态监控软件:

当8个单元全部进入联网状态时,管理员能够通过组态监控机中各种组态按钮方便的控制整个系统的运行、停止等。每个单元的工作状态以及工件的材质、颜色等在监控画面上也能够清楚的看到。

(十一)配件

序号 | 名称 | 规格 | 数量 | 单位 | 备注 |

1. | 工件 | 白色工件 | 12 | 只 | |

2. | 蓝色、红色工件 | 8 | 只 | ||

3. | 黑色工件 | 12 | 只 | ||

4. | 小工件 | 白色、黑色 | 24 | 只 | |

5. | PLC编程电缆 | 1 | 套 | ||

6. | PLC编程软件 | gxdeveloper8.86 MCGS | 1 | 套 | |

7. | 配套工具 | 工具箱:十字长柄螺丝刀,大、中、小号一字螺丝刀,中、小号十字螺丝刀,剥线钳,尖嘴钳,剪刀,电烙铁,镊子,活动扳手,内六角扳手(9把) | 1 | 套 | |

8. | 配套光盘 | 使用手册、程序等 | 1 | 套 | |

9. | 空气压缩机 | 静音空气压缩机 | 1 | 台 | 静音 |

六、实训项目:

1、了解传感器的应用

2、观察气动元件的应用

3、掌握PLC控制技术

模块式柔性自动化生产线实训系统八个工作站各自都有一套PLC主机,可分成八个完全独立的工作站进行实训,在对各单元生产工艺和电气控制系统的构成熟悉后,通过PLC编程可完成:

1)系统故障检测

2)工件上料程序控制

3)工件搬运程序控制

4)工件检测程序控制

5)工件搬运安装程序控制

6)工件安装程序控制

7)工件分类程序控制

8)多工作工位程序控制

9)工作单元联网程序控制

10)步进电机驱动控制

11)机械手搬运控制

12)成废品分拣控制

13)变频调速控制

14)传输带控制等

4、电气控制系统安装调试

5、机械系统安装调试

6、电机驱动调试

7、系统维护和故障检测技术

8、工业机器人实训

1)工业机器人示教单元使用

2)工业机器人基本指令操作与位置点设置

3)工业机器人软件使用

4)工业机器人工件的跟踪抓取

5)工业机器人成品组装

QQ客服1

QQ客服1